Charakterystyka wielkości i kształtu cząstek proszków metali dla potrzeb wytwarzania przyrostowego (druk 3D) – badanie morfologii złoża proszków metali przy użyciu automatycznej analizy obrazu.

Wytwarzanie przyrostowe (druk 3D) – wprowadzenie

Wytwarzanie przyrostowe odnosi się do jednego z procesów druku przestrzennego 3D – w procesie tym mogą być wytwarzane złożone kształty przy stosunkowo niewielkich stratach surowca. W przypadku części metalowych, tradycyjną metodą jest wytwarzanie subtraktywne. Elementy powstają z litego bloku metalu w procesie frezowania.

Technika wytwarzania przyrostowego zapewnia:

- Nawet do 25 razy mniejsze zużycie surowców (w porównaniu z klasyczną obróbką metalu)

- Większą swobodę projektowania oraz lżejsze konstrukcje, co skutkuje redukcją kosztów podczas eksploatacji elementów (np. redukcja kosztów paliwa w przemyśle lotniczym i kosmicznym),

- Możliwość tworzenia złożonych kształtów i detali o unikalnych funkcjach, np. blok materiału z wewnętrznymi dowolnie niewypełnionymi przestrzeniami,

- Krótki czas cyklu produkcyjnego i mniejsza przestrzeń zajmowana przez zapasy magazynowe surowca np. poprzez druk na zamówienie,

- Możliwość produkcji specyficznych części przy małym zużyciu materiału.

W ciągu najbliższych lat prognozowane są silne roczne wzrosty na tym rynku. Przewidywana wartość branży druku 3D w 2024 roku ma wynieść około 36 miliardów dolarów.

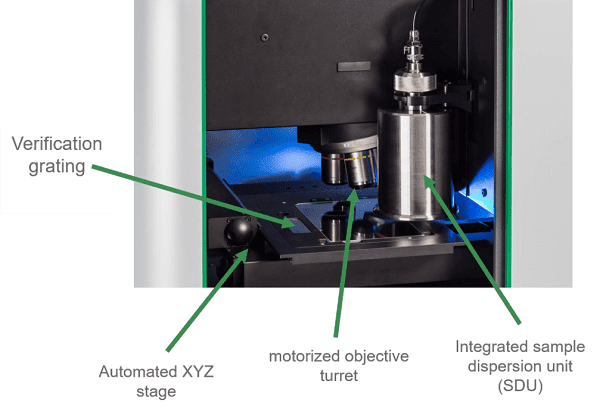

Rysunek 1. Schemat procesu wytwarzania przyrostowego w złożu proszkowym.

Istnieją jednak pewne wyzwania techniczne, które mogą stanowić problem dla procesu wytwarzania przyrostowego (druku 3D) z proszków metali. Jednym z nich jest jakość proszku metalowego używanego w procesach wykorzystujących złoże proszkowe. Do takich procesów należy m.in. selektywne topienie laserowe (SLM). Rysunek 1 przedstawia formowanie się złoża sproszkowanego metalu – laser skanujący topi dwuwymiarową warstwę kształtu. W celu wytworzenia metalowego obiektu 3D, dla każdej kolejnej warstwy zasypywana jest nowa warstwa proszku.

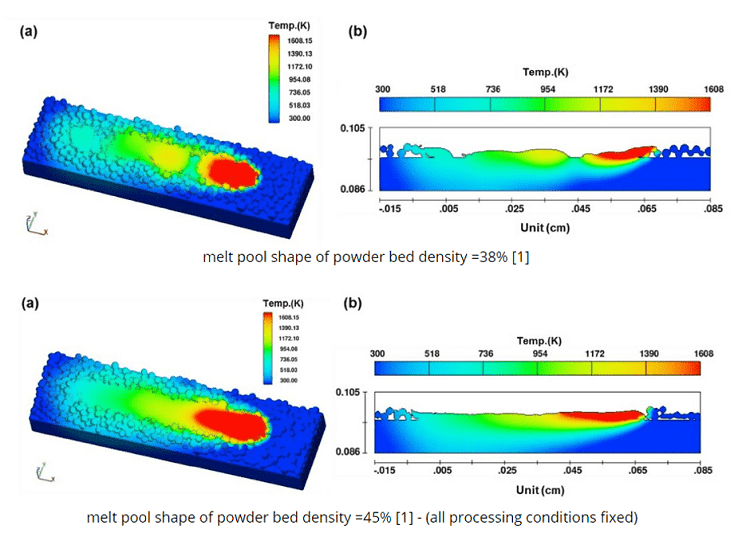

Integralność struktury metalowego obiektu oraz gładkość jego wykończenia związane są z właściwościami chemicznymi proszku i jego gęstością upakowania [2]. Na rysunku 2 przedstawiona została symulacja nadtopienia powierzchni proszku, w wyniku działania wiązki lasera. Temperatura topnienia proszku metalu jest związana z jego składem pierwiastkowym, a ciągłość nadtopionego fragmentu jest zależna od gęstości upakowania. Pierwsza symulacja (a) dotyczy złoża o niskiej gęstości upakowania, co skutkuje powstaniem pewnych nieciągłości. W przypadku takiego złoża, wytworzony element miałby chropowatą powierzchnię i prawdopodobnie obniżoną integralność struktury. Druga symulacja (b) odnosi się do proszku o dużej gęstości upakowania. Taki materiał zapewnia lepszą ciągłość złoża stopionego materiału, co skutkuje gładszym wykończeniem i bardziej wytrzymałą strukturą końcowego wyrobu.

Rysunek 2. Analiza stopionego proszku metalu w zależności od gęstości upakowania.

Gęstość upakowania proszków związana jest z wielkością i kształtem cząstek. Rysunek 3 przedstawia zależność pomiędzy wielkością cząstek proszku a gęstością upakowania. Wniosek jest następujący – układy monodyspersyjne mają niższą gęstość upakowania w porównaniu do układów polidyspersyjnych wielkości cząstek. Materiał osiąga maksymalną gęstość upakowania, gdy przestrzenie międzywęzłowe są zajęte przez drobniejszy materiał.

Rysunek 3. Wpływ wielkości cząstek na gęstość upakowania proszku

Jednakże, im bardziej drobny materiał, tym bardziej jest on spoisty – spowodowane jest to wysokim stosunkiem powierzchni do masy drobiny [5]. Własność ta wpływa negatywnie na sypkość proszku – jeśli proszek nie może „płynąć”, nie może on utworzyć jednorodnego i wysoko upakowanego złoża. Z tego powodu, pożądana jest nie tylko odpowiednia gęstość upakowania, ale również odpowiednia sypkość proszku.

Na gęstość upakowania i sypkość materiału znaczny wpływ ma również kształt cząstek. Drobiny o nieregularnych kształtach oraz tarcie powierzchniowe mogą powodować trudności w przepływie proszków oraz znaczny spadek gęstości upakowania materiału (rysunek 4) [6].

Rysunek 4. Gęstość frakcyjna (gęstość właściwa / gęstość nasypowa) w zależności od kształtu i sił tarcia wywołanymi nierównościami powierzchni.

Wielkość cząstek proszków metali przeznaczonych do wytwarzania warstw addytywnych oscyluje w zakresach:

- 15 – 45 µm, dla selektywnego topienia laserowego,

- 45 – 106 µm, dla topienia wiązką elektronów.

W obu metodach preferowany jest sferyczny kształt cząstek. Z tego powodu, do kontroli jakości surowców stosowane są techniki, określające zarówno wielkość, jak kształt cząstek. W celu uzyskania maksimum korzyści oraz efektywnego wykorzystania materiału, proszki metali są bardzo często poddawane recyklingowi, co umożliwia ich dalsze wykorzystanie do produkcji kolejnych części. Jakość kolejnych elementów często jest niższa niż jakość elementu pierwotnego, co może prowadzić do wadliwego wyrobu. Dlatego też morfologia złoża proszku – zarówno pierwotnego, jak i poddanego recyklingowi – ma istotny wpływ na jakość uzyskiwanych produktów. Jak zatem możemy scharakteryzować kształty cząstek?

Techniki analizy morfologii cząstek proszków metali wykorzystywanych w druku 3D

W celu charakterystyki morfologii cząstek wykorzystywanych w wytwarzaniu przyrostowym można posłużyć się trzema technikami pomiarowymi. Należą do nich: dynamiczna analiza obrazu, zautomatyzowana statyczna analiza obrazu oraz skaningowa mikroskopia elektronowa (SEM). Najprostszym sposobem na opisanie tych technik jest porównanie liczby obrazowanych cząstek oraz rozdzielczości uzyskanych obrazów:

- Dzięki dynamicznej analizie obrazu możliwe jest uzyskanie największej liczby obrazów, jednak ich rozdzielczość w pewnych przypadkach może być zbyt niska by uchwycić drobne cząstki lub prawidłowo scharakteryzować teksturę powierzchni cząstki,

- Skaningowa mikroskopia elektronowa charakteryzuje się najwyższą rozdzielczością. Technika ta jest w stanie wychwycić drobne szczegóły powierzchni, jednak niska liczba uzyskanych obrazów sprawia, że SEM stanowi technikę tylko jakościową.

- Pomiędzy nimi znajduje się automatyczna analiza obrazu, która zapewnia dostatecznie wysoką rozdzielczość, co umożliwia wychwyt drobnych cząstek materiału oraz prawidłową analizę tekstury powierzchni ze statystycznie odpowiednią liczbą obrazów do analizy jakościowej i ilościowej.

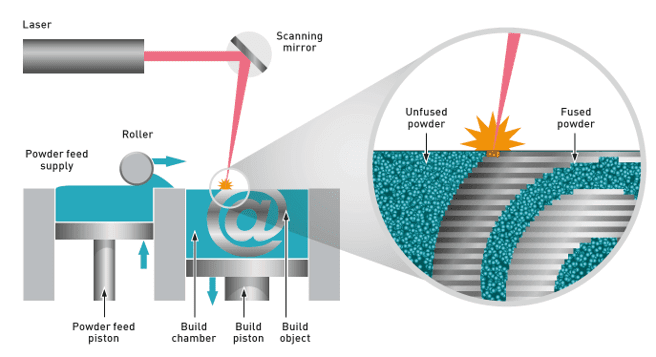

W badaniu analizie poddano trzy próbki proszków metali. Badania przeprowadzono pod kątem wielkości i kształtu cząstek. Pierwszą próbkę stanowił proszek pierwotny; drugą – proszek pochodzący z recyklingu, po ośmiu cyklach produkcyjnych; trzecią – pochodzący z recyklingu proszek po szesnastu cyklach produkcyjnych. Próbki te zostały przeanalizowane przy użyciu analizatora wielkości i kształtu cząstek Morphologi 4 – zautomatyzowanej platformy statycznej analizy obrazu, która rejestruje nawet do 100 000 wysokiej jakości obrazów cząstek w celu określenia ich morfologii. Rysunek 5 przedstawia budowę układu pomiarowego Morphologi 4, która obejmuje obszar weryfikujący rozmiar piksela, zautomatyzowany stolik poruszający się w trzech osiach XYZ, 5 obiektywów oraz zintegrowaną jednostkę do dyspergowania próbki (SDU). Tak zaprojektowany układ umożliwia przeprowadzenie w pełni zautomatyzowanego pomiaru z użyciem standardowej procedury operacyjnej w celu dokładnego i powtarzalnego zbierania danych.

Proszki metali do druku 3D – Analizy i wyniki

5 mm3 każdej próbki zostało automatycznie rozproszone przy użyciu SDU. Każda z próbek została zmierzona przy użyciu obiektywu z 20-krotnym powiększeniem oraz z dwukrotnym z-stack (2 dodatkowe warstwy powyżej poziomu stolika dające połączony obraz, który jest ostry) oraz z metodą segmentacji obrazu Sharp Edge (funkcja rozróżniająca czy dany obszar to tło czy cząstka). Rysunek 6 przedstawia liczbowe rozkłady wielkości cząstek dla wszystkich trzech próbek oraz parametry wielkości cząstek dv10, dv50 i dv90.

Rysunek 6. Rozkłady średnicy zastępczej dla próbek proszków: pierwotnego (linia czerwona), po ośmiu cyklach produkcyjnych (linia niebieska), po szesnastu cyklach produkcyjnych (linia czarna).

Główne frakcje wszystkich trzech próbek mają rozmiary zbliżone do 13 µm, natomiast najdrobniejsze frakcje sięgają poniżej 1 µm. Zauważalną różnicą jest to, że pierwotny proszek posiada znacznie większy udział frakcji drobnej niż proszki metali poddane cyklom produkcyjnym; zmniejszenie objętości frakcji drobnej jest najprawdopodobniej spowodowane recyklingowaniem proszku. Redukcja frakcji drobnej poprawia sypkość materiału, jednak może również wpłynąć negatywnie na gęstość upakowania [9].

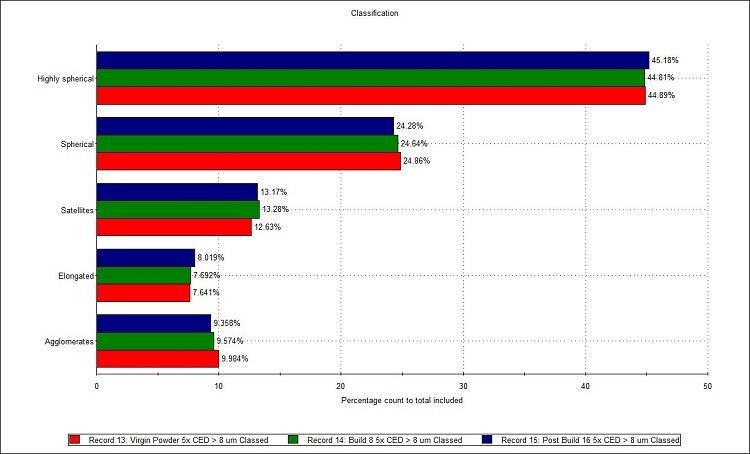

Analiza obrazów cząstek ujawniła zróżnicowanie ich kształtu. Wykorzystując kombinację parametrów obrazu, utworzono kilka klas w celu pogrupowania cząstek o podobnych kształtach (Rysunek 7). Przykład: każda cząstka której Kolistość Wysokoczuła „High Sensitivity (HS) „Circularity” wynosiła więcej lub równo 0,993 , a jej Wydłużenie „Elongation” było mniejsze niż 0,2, została włączona do klasy nazwanej „Wysoce sferyczna”. Te same parametry: HS Circularity, Elongation i Solidity „Zwartość” zostały użyte do zaklasyfikowania cząstek, których kształt przypominał kule z „satelitą”.

Rysunek 7. Klasyfikacje cząstek badanych proszków metali wykorzystywanych w wytwarzaniu przyrostowym (druku 3D).

Odsetek cząstek w każdej klasie może być następnie porównany na przestrzeni wielu rekordów danych. Na rysunku 8 porównano procentowe udziały poszczególnych klas przyjętych dla trzech próbek. Czerwone słupki reprezentują proszek pierwotny, zielone – proszek pochodzący z recyklingu po ośmiu cyklach produkcyjnych, a niebieskie – materiał po szesnastu cyklach.

Rysunek 8. Porównanie klasyfikacji cząstek według liczby procentowej.

Dla wszystkich trzech próbek, około 70% ich objętości stanowiły cząstki kuliste lub wysoce kuliste, 13% cząstek zostało sklasyfikowane jako „satelity”. Pozostałe 17% charakteryzowało się nieregularnym kształtem (cząstki wydłużone oraz zaglomerowane) – cząstki sklasyfikowane w jednej z tych klasach prawdopodobnie zmniejszają płynność i gęstość upakowania, a tym samym jakość i wytrzymałość obiektu 3D. Nie zaobserwowano znaczących różnic w kształcie cząstek pomiędzy poszczególnymi proszkami, co mogłoby sugerować, że proszek nadaje się do recyklingu aż do 16 szesnastu cyklów produkcyjnych.

Wytwarzanie przyrostowe (druk 3D) z proszków metali – wnioski

Przy długim czasie wytwarzania pojedynczej warstwy wyrobu, koszt niepowodzenia w jego wytwarzaniu techniką druku 3D (wytwarzania przyrostowego) jest wysoki. Morfologia złoża proszku metalu jest czynnikiem decydującym o jakości i wytrzymałości konstruowanej części. Charakteryzując wielkość oraz kształt cząstek jesteśmy w stanie przewidzieć ryzyko wystąpienia usterki podczas procesu produkcyjnego. Zautomatyzowana analiza obrazu jest jednym z rozwiązań, które może być wykorzystane do scharakteryzowania nawet setek tysięcy cząstek w celu uzyskania wysokiej jakości danych o kształcie cząstek. Ta pojedyncza technika łączy w sobie ilościowe i jakościowe korzyści dwóch innych technik powszechnie stosowanych w tym zastosowaniu: dynamicznej analizy obrazu i SEM.

Źródła:

1. https://wohlersassociates.com/2019report.htm.

2. https://www.malvernpanalytical.com/en/learn/events-and-training/webinars/W191022Additive.

3. Y.S. Lee and W. Zhang, Mesoscopic simulation of heat transfer and fluid flow in laser powder bed additive

manufacturing, 26th Solid Freeform Fabrication Symposium, Austin, Texas, 2015

4. J.P. Bennett & J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001,

(American Chemical Society)

5. C.N. Davies, Aerosol Science, Academic Press, London and New York, 1966

6. DF. Heaney, Handbook of metal injection molding, Woodhead Publishing, 2012

7. Dunkley, Metal Powder Atomisation Methods for Modern Manufacturing, Johnson Matthey Technol. Rev., 2019, 63, (3)

8. https://www.malvernpanalytical.com/en/learn/knowledge-center/whitepapers/WP1803278ReasonsAnalyticalImagingIsBetter.html.

9. L. Cordova, M. Campos, T. Tinga, Revealing the Effects of Powder Reuse for Selective Laser Melting by Powder

Characterization, JOM, Vol. 71, No. 3, 2019