Kontrola procesu w czasie rzeczywistym to temat zyskujący coraz większą popularność w wielu branżach. Nowoczesna procesowa aparatura analityczna pozwala precyzyjnie prowadzić proces co pozwala z jednej strony lepiej panować nad jakością finalnego produktu, ale też często ograniczać koszty poprzez skrócenie czasu trwania i mniejsze zużycie surowców.

W dzisiejszych czasach coraz więcej analiz śródoperacyjnych realizowanych jest poprzez zainstalowane w reaktorach sensory. Czujniki temperatury, ciśnienia czy pH są już standardem, bez którego ciężko wyobrazić sobie prowadzenie procesu. Współczesna technologia oferuje jednak znacznie więcej i możliwe jest kontrolowanie nie tylko parametrów procesowych, ale też właściwości powstających produktów. Dlaczego warto kontrolować proces w czasie rzeczywistym? jakie mamy dostępne analizatory procesowe?

Zalety posiadania analizatorów procesowych

Główną zaletą kontroli w czasie rzeczywistym jest skrócenie czasu potrzebnego na uzyskanie danych. Na rysunku 1 przedstawiono typowy schemat kontroli procesu wspieranej pomiarami w laboratorium. Czerwona linia to wartość pożądana, punkty zaznaczone kółkami to momenty poboru próbek zaś czarne kropki to moment, w którym technolog otrzymuje wynik z laboratorium. Jak widać w początkowej fazie procesu badany parametr rośnie. Próbka została pobrana nieco powyżej wartości pożądanej ale operator dowiaduje się o tym sporo później, kiedy wartość ta znacznie już odbiega od pożądanej. Operator modyfikuje nastawy procesu i wartość spada. Kolejna próbka pobrana jest w momencie kiedy wartość jest nieco poniżej docelowej przy czym ponownie operator modyfikuje proces znacznie później. Wynikiem jest szeroki rozrzut parametrów produktu. Gdyby operator miał urządzenie, które dałoby mu odpowiedź w czasie rzeczywistym mógłby zareagować znacznie wcześniej. Fluktuacje utrzymano by na znacznie niższym poziomie, dzięki czemu otrzymano by wyższej jakości produkt.

Kolejną zaletą kontroli w czasie rzeczywistym jest ograniczenie kosztów. Po pierwsze zastosowanie analizatora procesowego ogranicza ilość pomiarów laboratoryjnych. Z jednej strony oznacza to, że laborant do tej pory wykonujący analizy procesowe może poświęcić swój czas na inne zadania, z drugiej zaś minimalizujemy koszty wykonania samego pomiaru (odczynniki, materiały eksploatacyjne, zużycie sprzętu). Oczywiście w większości przypadków od analiz laboratoryjnych nie da się odejść całkowicie. Kontrola surowca i finalnego produktu i tak będzie wykonywana w laboratorium, ale można zdecydowanie ograniczyć ilość pomiarów. Drugi aspekt oszczędności to ograniczenie zużycia mediów. W wielu miejscach procesy są ustawione w oparciu o dane historyczne. Instalacja analizatora procesowego często pozwala na znaczącą (niekiedy nawet o ponad połowę!) redukcję czasu procesu co przy dzisiejszych cenach energii jest olbrzymią oszczędnością. Kontrola w czasie rzeczywistym może także pomóc w optymalizacji zużycia reagentów czy substancji pomocniczych a także w redukcji ilości powstających odpadów.

Kolejnym aspektem jest bezpieczeństwo. Tutaj również możemy spojrzeć na temat dwojako – jako na bezpieczeństwo personelu i na bezpieczeństwo procesu. W przypadku pracy z substancjami niebezpiecznymi (np. materiały toksyczne czy wybuchowe) każdorazowe pobranie próbki wiąże się z narażeniem pracownika na niebezpieczeństwo. Oczywiście pracownik jest wyposażony w środki ochrony indywidualnej ale żadne z nich nie chronią w 100%. Minimalizacja częstości poboru prób zmniejsza ryzyko narażenia personelu na niebezpieczeństwo. Manualny pobór próbek wiąże się także ze zwiększonym ryzykiem zakażenia procesu co jest szczególnie istotne w branży spożywczej, farmaceutycznej i biotechnologicznej ale może być problematyczne także w innych gałęziach przemysłu.

Analizatory procesowe w kontroli procesu

W naszym portfolio posiadamy zarówno analizatory procesowe umożliwiające kontrolę parametrów fizycznych, jak i kontrolę chemii procesu.

W pierwszym aspekcie jesteśmy w stanie zaoferować procesowe analizatory wielkości cząstek, które mogą być przydatne w każdym procesie gdzie wielkość cząstek ma znaczenie. Najbardziej powszechną aplikacją jest mielenie i mikronizacja ale procesy takie jak granulacja czy krystalizacja lub rozpuszczanie także mogą być z łatwością kontrolowane. Oferujemy trzy grupy analizatorów:

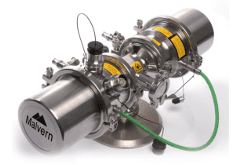

- Analizator procesowy Malvern Insitec – przeznaczony głównie do pomiarów produktów wielkotonażowych jak np. cement

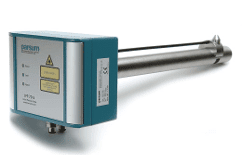

- Analizator procesowy Parsum – przeznaczony głównie do kontroli większych cząstek w fazie stałej

- Analizator procesowy SOPAT – przeznaczony głównie do kontroli procesu w fazie ciekłej, także w wysokich stężeniach.

| Mierzone parametry: | Wielkość cząstek |

| Zakres pomiarowy: | 0,5 – 50.000 µm |

| Dozwolone próbki: | Mokre, suche, spray'e |

| Technika: | Analiza obrazu |

| Przeznaczenie: | Pomiary on-line, in-line, at-line |

| Mierzone parametry: | Wielkość cząstek |

| Zakres pomiarowy: | 100nm do 2500µm |

| Dozwolone próbki: | Mokre, suche, spray'e |

| Technika: | Dyfrakcja laserowa |

| Przeznaczenie: | Pomiary on-line, in-line, at-line |

| Mierzone parametry: | Wielkość cząstek |

| Zakres pomiarowy: | 50µm do 6000µm |

| Dozwolone próbki: | Mokre, suche |

| Przeznaczenie: | Pomiary on-line, in-line, at-line |

Do analizy chemii procesu możemy zaoferować spektrometry Ramana firmy Tornado Spectral Systems. Spektrometria Ramana jest techniką reagującą na zmiany w wiązaniach chemicznych i jakakolwiek zmiana w tym zakresie powinna być widoczna na widmie Ramana. Typowe aplikacje to kontrola reakcji chemicznych (badanie punktu końcowego reakcji, wychwytywanie produktów ubocznych) i kontrola procesów mieszania/jednorodności składu, ale potencjalnie każdy proces, w którym występują zmiany w wiązaniach chemicznych może być w ten sposób monitorowany.

| Technika pomiarowa: | spektroskopia Ramana |

| Mierzone parametry: | unikalne dla każdego procesu (ilościowo lub jakościowo) |

| Sondy: | zanurzeniowe i bezstykowe |

| Przeznaczenie: | skala pilotażowa, produkcja, laboratorium |

Podsumowanie

Analiza procesowa wiąże się z szeregiem korzyści. Operator prowadzący proces otrzymuje informacje w czasie rzeczywistym dzięki czemu może błyskawicznie zareagować i wprowadzić korektę ustawień. Personel laboratorium nie musi wykonywać tak wielu analiz międzyoperacyjnych, dzięki czemu może skupić się na innych zadaniach. Kontrola w czasie rzeczywistym pozwala z jednej strony poprawić jakość wytwarzanego produktu, z drugiej zaś zminimalizować koszty. Mniej próbek laboratoryjnych to także mniejsze ryzyko zakażenia procesu. Wszystkie te korzyści sprawiają, że coraz większa liczba firm decyduje się na wdrożenie tego typu rozwiązań.

Analizator procesowy jest inwestycją, która w większości przypadków spłaca się w czasie mniejszym niż 12 miesięcy.

Skontaktuj się z opiekunem produktów:

Marek Sterczewski

tel: (+48) 668 221 089