Przemysł farb i lakierów odgrywa istotną rolę w branżach takich jak m.in. motoryzacja, przemysł budowlany, czy produkcja mebli. Wymagania dotyczące jakości i trwałości powłok malarskich stawiane przez te sektory są coraz bardziej restrykcyjne, co sprawia, że inżynierowie i naukowcy z tego obszaru podejmują intensywne badania i rozwijają nowe metody analizy zarówno surowców używanych do produkcji farb i lakierów, jak i gotowych produktów.

W niniejszym artykule przedstawimy jak pomiar wielkości cząstek oraz analiza termiczna mogą posłużyć nam do oceny jakości i właściwości farb i lakierów.

Pomiar wielkości cząstek w przemyśle farb i lakierów

Wielkość cząstek surowców użytych do produkcji farb i lakierów ma istotny wpływ na właściwości użytkowe, wytrzymałościowe i wizualne gotowych powłok. Pomiary wielkości cząstek umożliwiają kontrolowanie procesu produkcji. W ten sposób, można uniknąć niepożądanych efektów, takich jak niejednorodność koloru, niski połysk, słaba przyczepność lub szybkie zużycie. Obecność niepożądanych dużych cząstek w farbie może prowadzić do powstania wtrąceń lub chropowatości na powierzchni po jej nałożeniu. W skrajnych przypadkach wady te mogą uniemożliwić uzyskanie pożądanego wyglądu powierzchni, co może prowadzić do konieczności ponownego malowania i kosztów z tym związanych.

W przemyśle farb i lakierów wielkość cząstek wykorzystywanych do produkcji farb pigmentów waha się najczęściej między 0,2 a 0,35 μm. Pigmenty są najdroższymi surowcami wchodzącymi w skład farb, dlatego też producenci starają się zmniejszyć ich objętość przy jednoczesnym zachowaniu odpowiednich właściwości produktu końcowego. Jednym z rozwiązań jest zastosowanie innych wypełniaczy.

Do opisania niniejszego problemu posłużono się badaniami z wykorzystaniem siarczanu baru (barytu). Baryt jest używany jako rozcieńczalnik do kontroli połysku powłoki, a przy tym jest chemicznie obojętny. Wielkość cząstek rozcieńczalnika pigmentu (wypełniacza) może wpływać na powłokę na jeden z dwóch sposobów:

- Wypełniacz może wpływać na połysk powłoki – mniejszy rozmiar cząstek zapewnia gładszą powłokę i zwiększa połysk. Aby osiągnąć wysoki połysk rozmiar największych cząstek musi być mniejszy niż grubość powłoki.

- Wielkość cząstek wypełniacza wpływa na wielkość odstępów pomiędzy pierwotnymi cząstkami pigmentu w warstwie farby. Odstępy te mają wpływ na nieprzezroczystość powłoki. Zbyt duża wielkość cząstek wypełniacza może spowodować stłoczenie cząstek pigmentu (Rysunek 1), a co za tym idzie zmniejszenie nieprzezroczystości powłoki.

Rys. 1. Odstępy między cząstkami pigmentu w obecności różnych wielkości cząstek wypełniacza (czarny: pigment, pomarańczowy: wypełniacz).

Z powyższego wynika jak ważne jest kontrolowanie wielkości cząstek siarczanu baru. Wykonanie pomiarów, w których kontrolowana jest wartość percentyla Dv97 umożliwia optymalizację nieprzezroczystości powłoki i zwiększenie połysku.

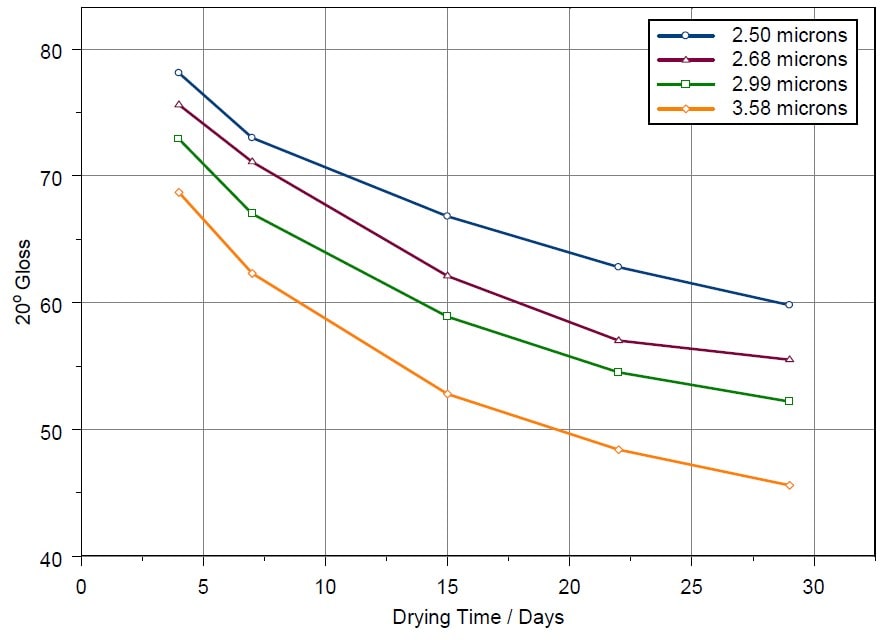

Poniżej przedstawiono wyniki badań dla różnych wielkości cząstek wypełniacza.

Rys. 2. Rozkłady wielkości cząstek wypełniacza przy różnych prędkościach mielenia.

Tabela 1. Wartość percentyla Dv97 przy różnych prędkościach mielenia.

| Prędkość mielenia (rpm) | Dv97 (μm) |

| 2850 | 3,58 |

| 3550 | 2,99 |

| 4100 | 2,68 |

| 5300 | 2,5 |

Rys. 3. Połysk 20° jako funkcja czasu suszenia dla 4 różnych rozmiarów cząstek.

Rys. 4. Zmiana połysku w funkcji wielkości cząstek wypełniacza.

Połysk powłoki można zwiększyć poprzez zmniejszenie cząstek. Mniejszy rozmiar cząstek zapewnia gładszą powłokę, która lepiej odbija światło i zwiększa połysk. Zmniejszenie rozmiaru cząstek pomaga w utrzymaniu połysku w czasie w miarę wysychania powłoki.

W przemyśle farb i lakierów niezastąpionym narzędziem jest analizator wielkości cząstek metodą dyfrakcji laserowej Malvern Mastersizer 3000. Instrument wykorzystywany jest do optymalizacji procesów produkcyjnych i kontroli jakości produktów. Dzięki analizatorom Malvern Mastersizer, producenci farb i lakierów mogą dostarczać swoim klientom produkty o najwyższych standardach jakościowych, które spełniają ich wymagania i oczekiwania.

Mastersizer 3000 wymaga znacznego rozcieńczenia próbki. W przypadku potrzeby wykonywania analiz bez konieczności rozcieńczania, lub z minimalnym rozcieńczeniem możliwe jest zastosowanie analizatorów z rodziny SOPAT. Analizatory te mają postać sondy działającej na zasadzie analizy obrazu. Zastosowane w nich zaawansowane algorytmy obliczeniowe pozwalają na identyfikację i analizę wielkości cząstek nawet w stężonych układach. Na rysunku 5 przedstawiono przykład pomiaru pasty pigmentowej. Z lewej strony widzimy obraz oryginalny (w ramce podgląd ze wzmocnionym kontrastem) zaś w prawej strony na zielono zaznaczone zostały automatycznie zidentyfikowane cząstki.

Rys. 5. Przemysł farb i lakierów. Wyniki pomiarów wielkości cząstek pasty pigmentowej za pomocą analizatora SOPAT.

SOPAT może pracować zarówno w laboratorium jak i na linii produkcyjnej. Sonda może być umieszczona bezpośrednio w młynie i w takim przypadku informacja na temat rozkładu wielkości cząstek będzie uzyskiwana w czasie rzeczywistym.

Przemysł farb i lakierów – analiza termiczna

Analiza termiczna jest ważną metodą badawczą w przemyśle farb i lakierów, ponieważ pozwala na dokładne określenie właściwości termicznych i degradacyjnych materiałów, co jest kluczowe dla zapewnienia jakości produktów. Poniżej omówiliśmy szereg urządzeń do analizy termicznej najczęściej wykorzystywanych w tej branży.

Przykładem takiego analizatora jest różnicowy kalorymetr skaningowy (DSC). W kontekście przemysłu farb i lakierów, analizatory DSC odgrywają kluczową rolę w badaniu procesów utwardzania stosowanych żywic. Pozwalają na kompleksową ocenę termiczną tych materiałów, umożliwiając precyzyjne monitorowanie i kontrolę reakcji utwardzania, co przekłada się na optymalizację jakości wyrobów końcowych. Urządzenia DSC są nieocenionym narzędziem do badania właściwości termicznych pigmentów i wypełniaczy, takich jak temperatura krystalizacji lub topnienia. Te informacje są nie tylko istotne dla procesu wytwarzania, ale również dla oceny i selekcji składników w celu osiągnięcia pożądanej wydajności i stabilności produktów.

Dzięki swojej precyzji i wszechstronności, analizatory DSC stanowią nieodłączny element w badaniach i rozwoju nowych materiałów. W połączeniu z innymi technikami analizy termicznej, takimi jak termograwimetria (TGA) czy termomechaniczna analiza (TMA), urządzenia te tworzą kompleksowy zestaw narzędzi, które pozwalają na pełne poznanie zachowań termicznych materiałów w różnych warunkach.

Termograwimetria (TGA) jest jedną z powszechnie stosowanych technik analizy termicznej w przemyśle farb i lakierów. Metoda ta umożliwia szczegółową charakterystykę zmiany masy próbki w zależności od temperatury, co pozwala na dokładne określenie składu chemicznego i właściwości termicznych analizowanego materiału. Wykorzystanie analizatorów TGA jest szczególnie przydatne w badaniu degradacji termicznej polimerów używanych w farbach i lakierach.

Przeprowadzenie analizy TGA pozwala również na wyznaczenie zawartości składników, takich jak wypełniacze, pigmenty i żywice, obecnych w farbach i lakierach. Poprzez monitorowanie zmiany masy materiału w funkcji temperatury, można dokładnie określić ilości poszczególnych składników, co jest istotne dla oceny jakości i stabilności produktów.

Niemniej, należy pamiętać, że nie wszystkie mechanizmy degradacji próbki objawiają się jako reakcje termiczne lub utrata masy próbki. Oznacza to, że przeprowadzenie eksperymentów w klasycznym DSC lub TGA może nie dać pełnego obrazu tego, co dokładnie dzieje się z próbką. Problem ten rozwiązuje zastosowana w analizatorach firmy Hitachi technologia Real View, która pozwala monitorować zmianę koloru badanego materiału i umożliwia obserwację tego co dzieje się w piecu podczas całego eksperymentu. Real View jest szczególnie niezastąpiony w przypadkach drobnych zmian koloru, które trudno wykryć wzrokowo. Pomaga również zapobiegać błędom ludzkim, ponieważ każdy z nas widzi kolory inaczej.

Na Rysunku 6 przedstawiono wyniki analizy termograwimetrycznej podgrzewania do 600 °C próbki polipropylenu z dodatkiem 10% włókien celulozowych – włączona funkcja Real View. Korzystając z trybu analitycznego Lab, widzimy, że indeks „b” (żółty) wzrósł między 200 °C a 300 °C. Sygnał TG nie zmienił się w tym czasie, ale zmiana koloru mówi nam dokładnie, gdzie nastąpiła degradacja próbki.

Rys. 6. Przemysł farb i lakierów. Wyniki analizy TGA próbki polipropylenu z dodatkiem 10% włókien celulozowych.

Kolejnym zaawansowanym narzędziem stosowanym w analizie termicznej jest analizator DMA (Dynamic Mechanical Analyzer). Instrument jest wszechstronnym narzędziem wykorzystywanym w przemyśle farb i lakierów do charakteryzacji właściwości mechanicznych i dynamicznych materiałów polimerowych.

DMA jest niezastąpionym narzędziem wykorzystywanym do badania własności lepkosprężystych materiału, a także określania innych mechanicznych właściwości jednocześnie w funkcji temperatury i częstotliwości. Właściwości mechaniczne danej substancji ściśle związane są ze zmianami strukturalnymi, zatem technika ta pozwala także na ilościowe badanie zmian w strukturze. W wyniku takich badań można uzyskań informacje m. in. o zespolonym module ścinania, a w efekcie o sieciowaniu i reakcjach utwardzania tworzyw termoplastycznych i elastomerów, kompatybilności mieszanin, wpływie wypełniaczy i innych dodatków na zachowanie mechaniczne substancji, tłumiącym zachowaniu materiałów.

W badaniach DMA zwykle wykorzystuje się metodę sinusoidalnego odkształcenia i rejestruje reakcję materiału na naprężenie oscylacyjne. Przesunięcie fazowe między przyłożonym naprężeniem a zmierzonym odkształceniem odzwierciedla tendencję materiału do płynięcia (właściwości lepkosprężyste), natomiast jeśli odpowiedź jest zgodna w fazie ma on właściwości elastyczne.

Urządzenie daje możliwość zbadania zachowania mechanicznego powłok polimerowych w odpowiednich warunkach pracy. Przykładowo, można zbadać ich wytrzymałość na rozciąganie, zginanie, skręcanie, sprężystość, kruchość i wytrzymałość na zmęczenie. Te właściwości mechaniczne są kluczowe dla oceny odporności powłok farb i lakierów na zewnętrzne obciążenia, takie jak wstrząsy, uderzenia, deformacje termiczne czy naprężenia cykliczne. Analizator DMA pozwala na generowanie krzywych naprężenia-odkształcenia, które są wykorzystywane do określenia granicznej wytrzymałości mechanicznej oraz właściwości dynamicznych powłok polimerowych, co ma duże znaczenie dla ich stosowania w praktyce.

Podsumowując, wymienione powyżej analizatory pozwalają na precyzyjne określenie właściwości termicznych, mechanicznych i chemicznych materiałów, co jest niezbędne dla zapewnienia najwyższej jakości produktów. W zależności od potrzeb badawczych, dostępne są różne analizatory, które pozwalają na wykonanie szerokiego spektrum badań niezbędnych w przemyśle farb i lakierów.

Aparatura pomiarowa

| Mierzone parametry: | Wielkość cząstek |

| Zakres pomiarowy: | 10nm do 3500µm |

| Dozwolone próbki: | Mokre i suche |

| Technika: | Dyfrakcja laserowa |

| Przeznaczenie: | Laboratorium |

| Mierzone parametry: | Wielkość cząstek |

| Zakres pomiarowy: | 0,5 – 50.000 µm |

| Dozwolone próbki: | Mokre, suche, spray'e |

| Technika: | Analiza obrazu |

| Przeznaczenie: | Pomiary on-line, in-line, at-line |

![]()

Różnicowe kalorymetry skaningowe (DSC): NEXTA DSC600 i NEXTA DSC200

| Mierzone parametry: | przepływ ciepła |

| Zakres temperatur: | od -150 °C do 725 °C |

| Zastosowanie | analiza termiczna, charakterystyka procesów i parametrów termodynamicznych |

Jednoczesne analizatory termograwimetryczne (STA): NEXTA STA200 i NEXTA STA300

| Mierzone parametry: | przepływ ciepła, zmiana masy próbki, zmiana temperatury próbki |

| Zakres temperatur: | temperatura pokojowa do 1500 °C |

| Zastosowanie | analiza termiczna, charakterystyka procesów i parametrów termodynamicznych |

Analizatory termomechaniczne (TMA): TMA7100 i TMA7300

| Mierzone parametry: | odkształcenie wywołane obciążeniem |

| Zakres temperatur: | od -170 °C do 600 °C lub temperatura pokojowa do 1500 °C |

| Zastosowanie | analiza termiczna, charakterystyka procesów i parametrów termodynamicznych |

Dynamiczny analizator mechaniczny (DMA): DMA7100

| Mierzone parametry: | moduł tłumienia drgań wywołany oscylacyjnym obciążeniem |

| Zakres temperatur: | od -150 °C do 600 °C |

| Zastosowanie | analiza termiczna, charakterystyka właściwości mechanicznych i lepkosprężystych |

Źródła:

[1] Extenders, Clive Hare, Paintings and Coatings Industry, February 2001.

[2] The Effect of Fine Particle Size Extenders and Entrapped Air on TiO2 in Emulsion Paints.